পণ্য

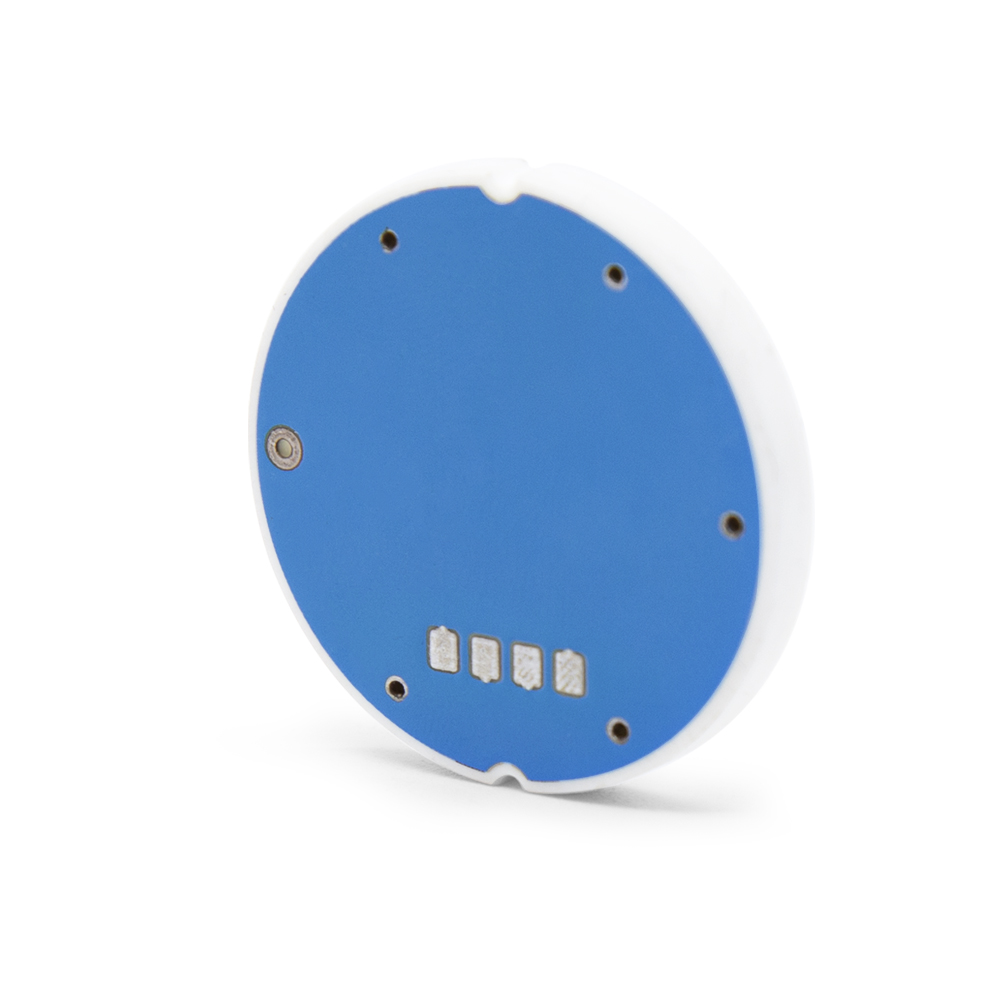

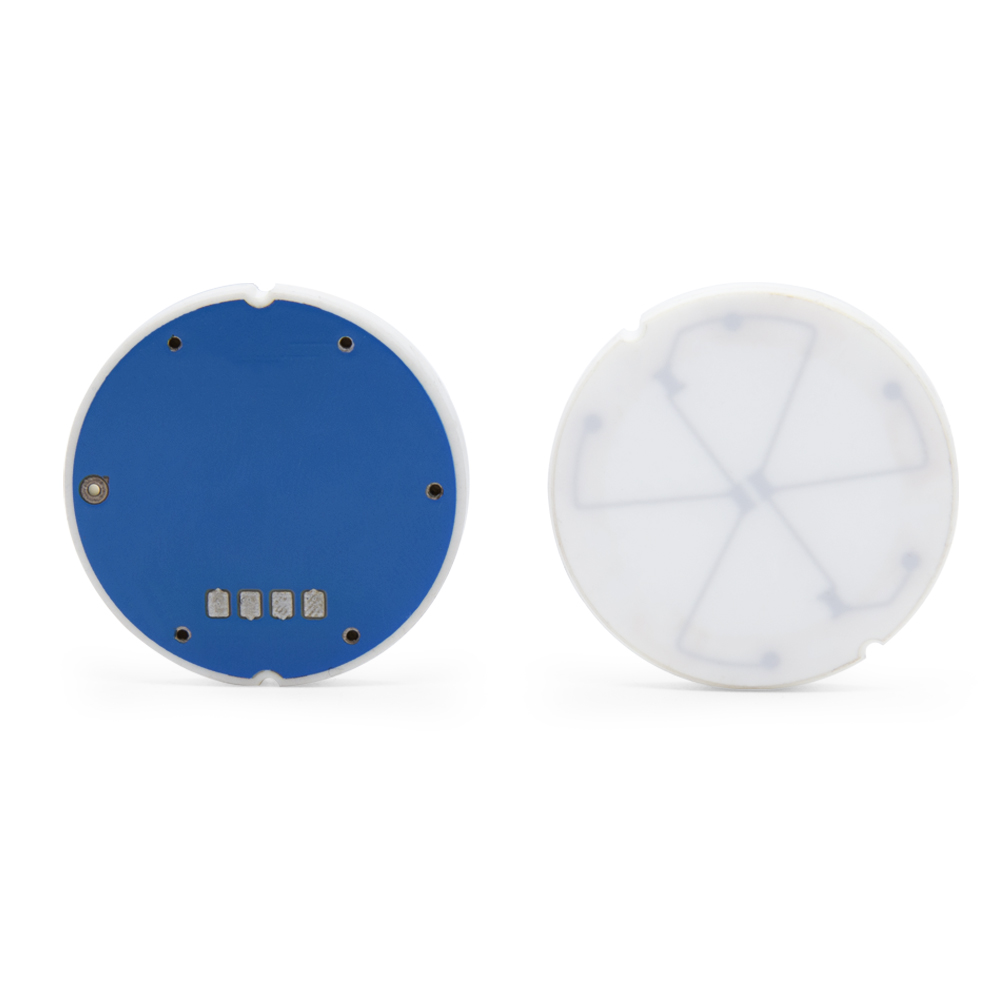

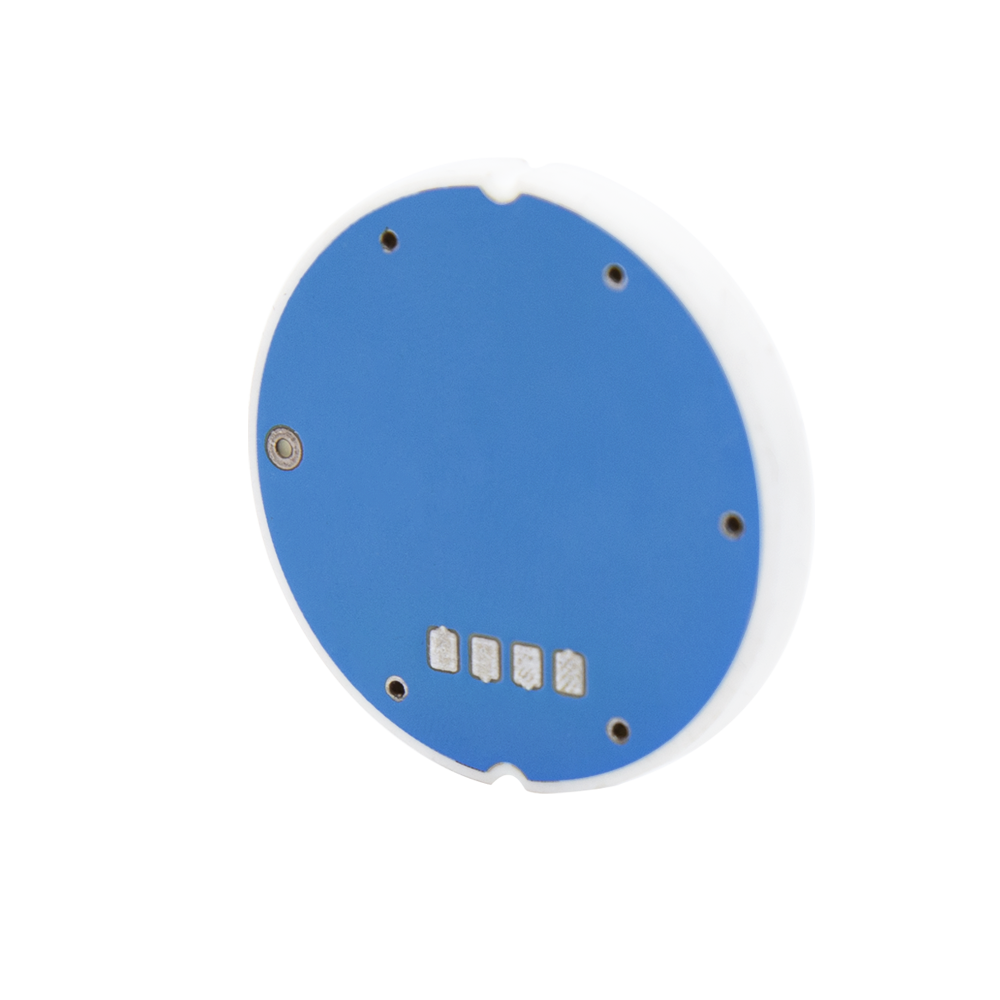

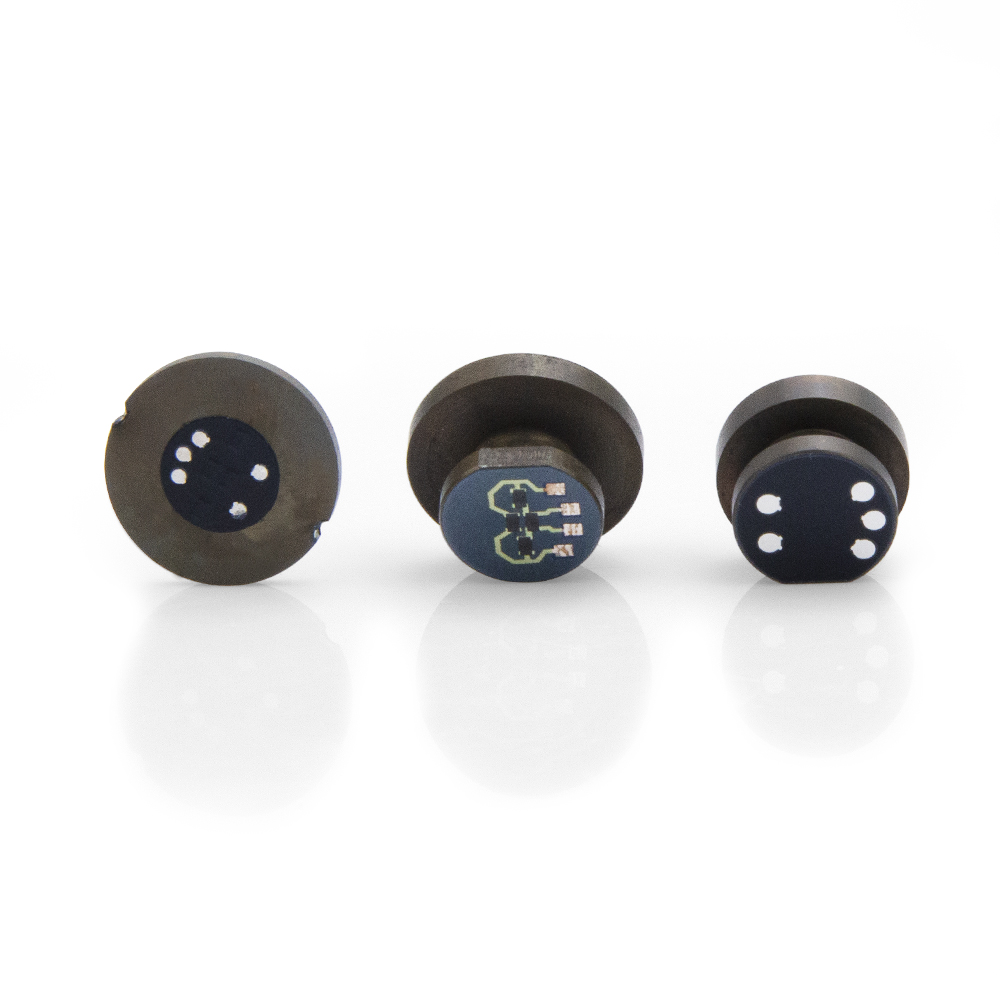

XDB101-4 ফ্লাশ ডায়াফ্রাম সিরামিক প্রেসার সেন্সর

বৈশিষ্ট্য

● পরিমাপ পরিসীমা: -10KPa…0KPa~40KPa…50KPa।

● আকার: 32*(4+X)মিমি।

● উচ্চ নির্ভরযোগ্যতা, এবং নমনীয় আউটপুট বিকল্প।

চিরাচরিত আবেদন

● শিল্প প্রক্রিয়া নিয়ন্ত্রণ

● মাইক্রো-চাপের পরিস্থিতি

● তরল স্তর বা ধুলো চাপ পরিমাপ

প্রযুক্তিগত পরামিতি

| চাপ ব্যাপ্তি | -10KPa…0KPa~40KPa…50KPa | আকার মিমি(ডায়াফ্রাম* উচ্চতা) | 32*(4+X) |

| পণ্যের ধরণ | XDB101-3 | সরবরাহ ভোল্টেজ | 0-30 ভিডিসি (সর্বোচ্চ) |

| সেতু সড়ক প্রতিবন্ধকতা | 10 KQ±30% | সম্পূর্ণ পরিসীমা আউটপুট | ≥2 mV/V |

| অপারেটিং তাপমাত্রা | -40~+135℃ | সংগ্রহস্থল তাপমাত্রা | -50~+150 ℃ |

| ক্ষতিপূরণ তাপমাত্রা | -20~80℃ | তাপমাত্রার প্রবাহ(শূন্য এবং সংবেদনশীলতা) | ≤±0.03% FS/℃ |

| দীর্ঘমেয়াদী স্থিতিশীলতা | ≤±0.2% FS/বছর | পুনরাবৃত্তিযোগ্যতা | ≤±0.2% FS |

| শূন্য অফসেট | ≤±0.2 mV/V | অন্তরণ প্রতিরোধের | ≥2 KV |

| শূন্য-পয়েন্ট দীর্ঘমেয়াদী স্থিতিশীলতা @20°C | ±0.25% FS | আপেক্ষিক আদ্রতা | 0~99% |

| তরল পদার্থের সাথে সরাসরি যোগাযোগ | 96% আল2O3 | সামগ্রিক নির্ভুলতা(লিনিয়ার + হিস্টেরেসিস) | ≤±0.3% FS |

| সহসা আরম্ভ চাপ | ≥2 বার পরিসীমা (পরিসীমা অনুসারে) | ওভারলোড চাপ | 150% FS |

| সেন্সর ওজন | 12 গ্রাম | ||

মন্তব্য

1. সিরামিক সেন্সর কোর ইনস্টল করার সময়, সাসপেনশন ইনস্টলেশনের উপর ফোকাস করা গুরুত্বপূর্ণ।সেন্সর কোরের অবস্থান সীমিত করতে এবং এমনকি স্ট্রেস বিতরণ নিশ্চিত করার জন্য কাঠামোতে একটি নির্দিষ্ট চাপের রিং অন্তর্ভুক্ত করা উচিত।এটি মাউন্টিং স্ট্রেসের বিভিন্নতা এড়াতে সাহায্য করে যা বিভিন্ন কর্মীদের দ্বারা হতে পারে।

2. ঢালাই করার আগে, সেন্সর প্যাডের একটি চাক্ষুষ পরিদর্শন করুন।যদি প্যাডের পৃষ্ঠে অক্সিডেশন উপস্থিত থাকে (এটি অন্ধকার হয়ে যায়), ঢালাই করার আগে একটি ইরেজার দিয়ে প্যাডটি পরিষ্কার করুন।এটি করতে ব্যর্থ হলে খারাপ সিগন্যাল আউটপুট হতে পারে।

3. সীসা তারগুলি ঢালাই করার সময়, 140-150 ডিগ্রি তাপমাত্রা নিয়ন্ত্রণ সহ একটি গরম করার টেবিল ব্যবহার করুন।সোল্ডারিং আয়রন প্রায় 400 ডিগ্রীতে নিয়ন্ত্রণ করা উচিত।ঢালাইয়ের সুইয়ের জন্য জল-ভিত্তিক, ধুয়ে-মুক্ত ফ্লাক্স ব্যবহার করা যেতে পারে, যখন ওয়েল্ডিং তারের জন্য পরিষ্কার ফ্লাক্স পেস্টের সুপারিশ করা হয়।সোল্ডার জয়েন্টগুলি মসৃণ এবং burrs মুক্ত হওয়া উচিত।সোল্ডারিং আয়রন এবং প্যাডের মধ্যে যোগাযোগের সময় কমিয়ে দিন এবং 30 সেকেন্ডের বেশি সেন্সর প্যাডে সোল্ডারিং আয়রন রেখে যাওয়া এড়িয়ে চলুন।

4. ঢালাইয়ের পরে, প্রয়োজনে, 0.3 অংশ পরম ইথানল এবং 0.7 অংশ সার্কিট বোর্ড ক্লিনারের মিশ্রণের সাথে একটি ছোট ব্রাশ ব্যবহার করে ওয়েল্ডিং পয়েন্টগুলির মধ্যে অবশিষ্ট ফ্লাক্স পরিষ্কার করুন।এই পদক্ষেপটি আর্দ্রতার কারণে পরজীবী ক্যাপাসিট্যান্স তৈরি করা থেকে অবশিষ্ট প্রবাহকে প্রতিরোধ করতে সহায়তা করে, যা আউটপুট সংকেতের সঠিকতাকে প্রভাবিত করতে পারে।

5. একটি স্থিতিশীল আউটপুট সংকেত নিশ্চিত করে ঢালাই সেন্সরে আউটপুট সংকেত সনাক্তকরণ পরিচালনা করুন।যদি ডেটা জাম্পিং ঘটে, তবে সনাক্তকরণ পাস করার পরে সেন্সরটিকে পুনরায় ঢালাই এবং পুনরায় একত্রিত করতে হবে।

6. সমাবেশ-পরবর্তী সেন্সরটি ক্রমাঙ্কন করার আগে, সংকেত ক্রমাঙ্কনের পূর্বে সমাবেশের চাপের ভারসাম্য বজায় রাখার জন্য একত্রিত উপাদানগুলিকে চাপের মধ্যে রাখা গুরুত্বপূর্ণ।সাধারণত, সম্প্রসারণ এবং সংকোচন প্রক্রিয়ার পরে উপাদান চাপের ভারসাম্য ত্বরান্বিত করার জন্য উচ্চ এবং নিম্ন তাপমাত্রার সাইক্লিং নিযুক্ত করা যেতে পারে।এটি উপাদানগুলিকে -20 ℃ থেকে 80-100 ℃ বা ঘরের তাপমাত্রা 80-100 ℃ তাপমাত্রার পরিসরে সাবজেক্ট করে অর্জন করা যেতে পারে।সর্বোত্তম ফলাফল নিশ্চিত করতে উচ্চ এবং নিম্ন তাপমাত্রার পয়েন্টগুলিতে নিরোধক সময় ন্যূনতম 4 ঘন্টা হওয়া উচিত।যদি নিরোধক সময় খুব কম হয়, তবে প্রক্রিয়াটির কার্যকারিতা আপোস করা হবে।নির্দিষ্ট প্রক্রিয়া তাপমাত্রা এবং নিরোধক সময় পরীক্ষার মাধ্যমে নির্ধারণ করা যেতে পারে।

7. সিরামিক সেন্সর কোরের অভ্যন্তরীণ সার্কিটের সম্ভাব্য ক্ষতি রোধ করতে ডায়াফ্রাম স্ক্র্যাচ করা এড়িয়ে চলুন, যার ফলে কর্মক্ষমতা অস্থির হতে পারে।

8. মাউন্ট করার সময় সতর্কতা অবলম্বন করুন যাতে কোনো যান্ত্রিক প্রভাব প্রতিরোধ করা যায় যা সম্ভাব্যভাবে সেন্সিং কোরের ত্রুটির কারণ হতে পারে।

দয়া করে মনে রাখবেন যে সিরামিক সেন্সর সমাবেশের জন্য উপরের পরামর্শগুলি আমাদের কোম্পানির প্রক্রিয়াগুলির জন্য নির্দিষ্ট এবং গ্রাহক উত্পাদন প্রক্রিয়াগুলির জন্য মান হিসাবে কাজ নাও করতে পারে৷

তথ্য বিন্যাস